Jako mechanizm przekładni, przekładnia planetarna jest szeroko stosowana w różnych praktykach inżynieryjnych, takich jak przekładnie redukcyjne, dźwigi, przekładnie planetarne itp. W przypadku przekładni planetarnej może ona w wielu przypadkach zastąpić mechanizm przekładni stałej osi. Ponieważ proces przenoszenia napędu jest liniowy, długotrwałe zazębianie spowoduje awarię przekładni, dlatego konieczne jest symulowanie jej wytrzymałości. Li Hongli i in. zastosowali metodę automatycznego zazębiania do zazębienia przekładni planetarnej i uzyskali, że moment obrotowy i maksymalne naprężenie są liniowe. Wang Yanjun i in. również zazębili przekładnię planetarną za pomocą metody automatycznego generowania i symulowali statykę i symulację modalną przekładni planetarnej. W tym artykule elementy czworościenne i sześciościenne są używane głównie do podziału siatki, a końcowe wyniki są analizowane w celu sprawdzenia, czy spełnione są warunki wytrzymałościowe.

1. Utworzenie modelu i analiza wyników

Trójwymiarowe modelowanie przekładni planetarnej

Przekładnia planetarnaSkłada się głównie z koła koronowego, koła słonecznego i koła planetarnego. Główne parametry wybrane w niniejszym artykule to: liczba zębów wewnętrznego pierścienia zębatego wynosi 66, liczba zębów koła słonecznego wynosi 36, liczba zębów koła planetarnego wynosi 15, średnica zewnętrzna wewnętrznego pierścienia zębatego wynosi 150 mm, moduł sprężystości wynosi 2 mm, kąt przyporu wynosi 20°, szerokość zęba wynosi 20 mm, współczynnik wysokości supra wynosi 1, współczynnik luzu wynosi 0,25 oraz trzy koła planetarne.

Statyczna analiza symulacyjna przekładni planetarnej

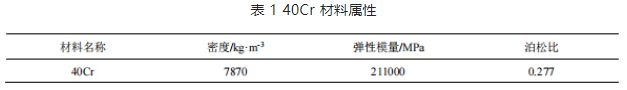

Zdefiniuj właściwości materiału: zaimportuj trójwymiarowy układ przekładni planetarnej narysowany w oprogramowaniu UG do programu ANSYS i ustaw parametry materiału, jak pokazano w poniższej tabeli 1:

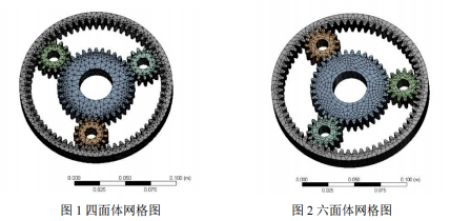

Siatka: Siatka elementów skończonych jest podzielona na czworościan i sześcian, a podstawowy rozmiar elementu wynosi 5 mm. Ponieważprzekładnia planetarnaKoło słoneczne i wewnętrzny pierścień zębaty stykają się i zazębiają, a siatka części stykowej i zazębiającej jest zagęszczona, a jej rozmiar wynosi 2 mm. Najpierw zastosowano siatki czworościenne, jak pokazano na rysunku 1. Łącznie wygenerowano 105906 elementów i 177893 węzłów. Następnie zastosowano siatkę heksaedryczną, jak pokazano na rysunku 2, co łącznie dało 26957 komórek i 140560 węzłów.

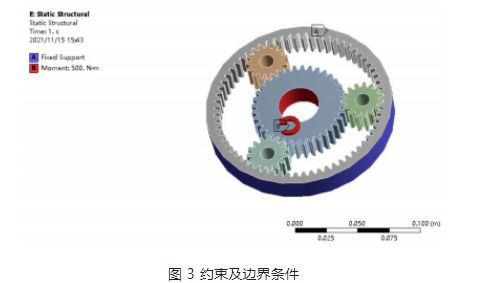

Przyłożenie obciążenia i warunki brzegowe: zgodnie z charakterystyką pracy przekładni planetarnej w reduktorze, koło słoneczne jest kołem napędowym, koło planetarne jest kołem napędzanym, a wyjście końcowe odbywa się przez jarzmo przekładni planetarnej. Zamocuj pierścień wewnętrzny w programie ANSYS i przyłóż moment obrotowy 500 N·m do koła słonecznego, jak pokazano na rysunku 3.

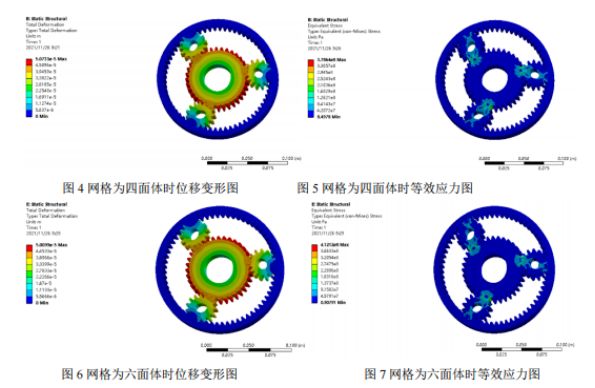

Przetwarzanie końcowe i analiza wyników: Poniżej przedstawiono nefogram przemieszczeń i nefogram naprężeń równoważnych analizy statycznej uzyskane z dwóch podziałów siatki, a następnie przeprowadzono analizę porównawczą. Z nefogramu przemieszczeń dwóch rodzajów siatek wynika, że maksymalne przemieszczenie występuje w położeniu, w którym koło słoneczne nie zazębia się z kołem planetarnym, a maksymalne naprężenie występuje w podstawie zazębienia. Maksymalne naprężenie siatki czworościennej wynosi 378 MPa, a maksymalne naprężenie siatki heksaedrycznej wynosi 412 MPa. Ponieważ granica plastyczności materiału wynosi 785 MPa, a współczynnik bezpieczeństwa wynosi 1,5, dopuszczalne naprężenie wynosi 523 MPa. Maksymalne naprężenie obu wyników jest mniejsze od naprężenia dopuszczalnego i oba spełniają warunki wytrzymałościowe.

2. Wnioski

Poprzez symulację elementów skończonych przekładni planetarnej uzyskano wykres odkształceń przemieszczeń i wykres naprężeń równoważnych układu przekładni, z których wyznaczono dane maksymalne i minimalne oraz ich rozkład wprzekładnia planetarnaMożna znaleźć model. Miejsce maksymalnego naprężenia równoważnego jest również miejscem, w którym zęby koła zębatego są najbardziej narażone na uszkodzenia, dlatego należy zwrócić na nie szczególną uwagę podczas projektowania lub produkcji. Analiza całego układu przekładni planetarnej pozwala na wyeliminowanie błędu spowodowanego analizą tylko jednego zęba.

Czas publikacji: 28 grudnia 2022 r.