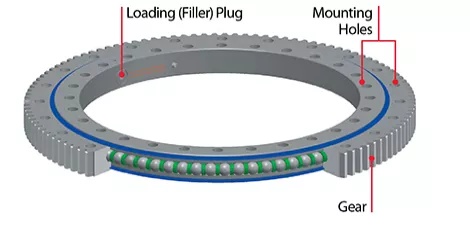

Dużykoła zębate pierścieniowesą niezbędnym elementem różnych zastosowań przemysłowych, w tym ciężkich maszyn, sprzętu górniczego i turbin wiatrowychTurbiny. Proces produkcji dużych kół zębatych pierścieniowych obejmuje kilka kluczowych etapów, aby zapewnić ich jakość, trwałość i precyzję.

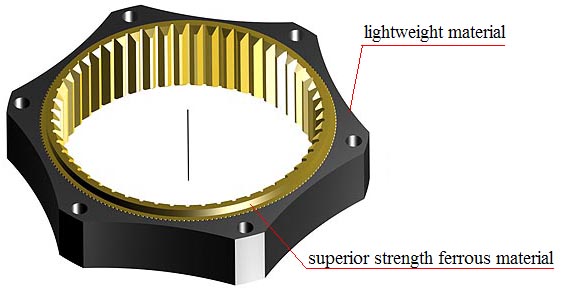

1. Wybór wysokiej jakości surowców. Zazwyczaj producenci stosują stal stopową lub stal węglową, aby zapewnić wytrzymałość kół zębatych na duże obciążenia.

obciążenia i trudne warunki pracy. Wybrany materiał jest następnie dokładnie sprawdzany pod kątem ewentualnych wad lub zanieczyszczeń przed obróbką.

dalej.

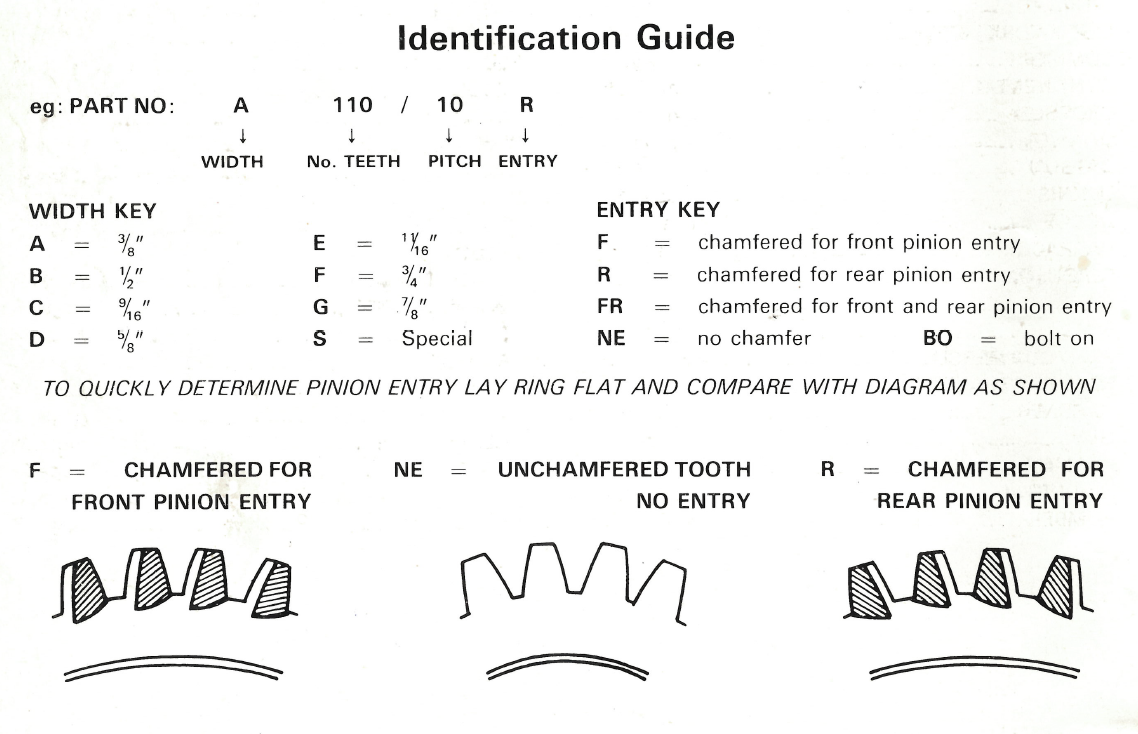

2. Poddawany jest serii procesów obróbki, aby nadać mu pożądany kształt. Obejmuje to toczenie, frezowanie i wiercenie w celu uzyskania pożądanego kształtu.

Podstawowa struktura dużego koła zębatego. Precyzyjna obróbka jest na tym etapie kluczowa, aby zapewnić, że wymiary i tolerancje koła zębatego spełniają

wymagane specyfikacje.

3. Obróbka cieplna. Proces ten jest niezbędny do poprawy właściwości mechanicznych dużychkoło zębate pierścieniowe, takich jak twardość i wytrzymałość.

Aby uzyskać pożądane właściwości materiału, stosuje się metody obróbki cieplnej, takie jak nawęglanie, hartowanie i odpuszczanie, zapewniające

Przekładnia jest w stanie wytrzymać duże obciążenia oraz jest odporna na zużycie i zmęczenie materiału.

4. Poddawany jest szeregowi procesów wykończeniowych, w tym szlifowaniu i honowaniu. Procesy te pomagają uzyskać wymagane wykończenie powierzchni i

dokładność, zapewniająca płynną i wydajną pracę przekładni podczas jej użytkowania.

5. Poddane rygorystycznej kontroli jakości w celu zapewnienia zgodności z określonymi normami. Obejmuje to kontrole wymiarowe,

badania materiałowe i badania nieniszczące w celu wykrycia wszelkich wad lub nieprawidłowości.

Podsumowując, proces produkcyjny dużychkoła zębate pierścienioweobejmuje kilka kluczowych kroków, od wyboru materiału po precyzyjną obróbkę,

obróbka cieplna, wykańczanie i kontrola jakości. Każdy etap jest niezbędny, aby zapewnić, że produkt końcowy spełnia rygorystyczne wymagania.

trwałość, precyzja i niezawodność w zastosowaniach przemysłowych.

Czas publikacji: 24-05-2024